Antarés 6.40 caréné dans le port d’Hendaye 14 septembre 2018.

Antarés 6.40 caréné dans le port d’Hendaye 14 septembre 2018.

Mars 2018.

Une petite fuite d’huile a été repérée juste au dessous de l’inverseur Hurt HBW 10. Une fuite assez inhabituelle vu qu’elle sortait autour de l’axe du sélecteur de l’inverseur en question. Un goute à goute qui m’obligeait à refaire le niveau d’huile en moins de deux heures de moteur…

Durant la navigation j’ai essayé tout ce qui était possible à bord pour colmater la fuite. Le plus efficace a été d’entourer l’axe avec du fil de téflon de plomberie (pro) puis de tailler une pièce dans un morceau de chambre à air de voiture qui une percée à un diamètre inférieur à l’axe du sélecteur est venue appuyer contre la flasque et a endigué la fuite…

Restait à réparer définitivement la fuite.

Sur l’éclaté ci-dessous, entouré, le secteur visé par la réparation. La flèche montre le joint « spi » à remplacer.

1) Vidange de l’inverseur.

2) Repérage de la position du sélecteur et de l’axe pour retrouver facilement le point mort au remontage.

3) Démontage des 4 écrous de la flasque (13mm)

4) Extraction de l’ensemble flasque et axe.

5) Retirer l’ancien joint spi à l’aide d’un petit tournevis sans toucher les flasques des roulements à aiguilles qui sont juste derrière.

6) Trouver un joint tournant qui aille bien. 20mm intérieur, 26mm extérieur et 4mm d’épaisseur, une simple lèvre.

7) Placer le joint, à la main, dans son logement bien propre, la partie ressort vers l’intérieur, vers l’huile…

8) Replacer l’axe dans la flasque et remonter le tout.

9) Refaire le plein d’huile de transmission…

10) Essayer l’inverseur pour que les vitesses s’enclenchent bien.

Pompe à eau de mer montée sur moteur Perkins, mais qui peut être montée sur nombre d’autres moteurs marins.

Marque JABSCO N.3273.

Démontage de l’ensemble. Dépose du rouet, de la came, du fond et de l’axe.

Dépose des deux joints spi assurant l’étanchéité de l’axe. Nettoyage de l’intérieur de la pompe et du logement des joints spi. Bien nettoyer l’axe du rouet surtout au niveau du contact des joints spi. Vérifier que le roulement à billes est opérationnel, au besoin le remplacer.

Le remontage des spi peut être soit facile à réaliser quand le diamètre correspond bien au logement, soit compliqué quand le diamètre est serré.

Entre deux pompes de même marque, le diamètre extérieur du joint spi a varié de 29mm à 28,5mm… autant dire qu’il faut vérifier avant d’entamer le montage.

Pour bien engager le joint spi, une pression bien parallèle au corps de pompe est nécessaire. Placer une rondelle sur le joint puis une douille de grosse taille N°26 ou plus. Faire pression à la main ou sous une presse. Pour ma part j’utilise une grosse perceuse à colonne pour presser le joint, tout en douceur. (Sans mettre le moteur en marche…)

Le reste n’est que graissage et remontage.

PDF à télécharger.

Manuel_entretien_Perkins_4108 en français.

YANMAR Manuel 2YM15 3YM20 3YM30

Yanmar 4JHE tous modèles 4 cylindres de la gamme avec ou sans turbo.

Manuel pompes injection Roto Diese Type DPA en français

Vetus Deutz 210cv DT44, DT66 (en français)

Petite fuite d’eau sur une des trois cuves inox du bord… démontage et extraction de la cuve puis découverte d’une zone oxydée en dessous du réservoir.

Finalement nous avons décidé le remplacement de la partie inférieure de la cuve par une autre tôle en inox de 2mm.

Remontage de l’ensemble après test. Tout va bien depuis…

Un nouveau fond tout neuf.

Et voilà. 500 litres d’eau à bord et plus de fuites.

Une petite fissure observée lors du dernier carénage nous a décidé à démonter le safran pour son contrôle complet, vérification de la structure, traitement du bois qui était parfait, à l’époxy puis stratification avec du bidirectionnel à l’époxy.

On y va doucement mais sûrement…

La dérive originale en aluminium ayant été remplacée par une en acier, nous avons décidé de revenir vers l’original, tel que dessiné par les architectes Joubert/Nivelt.

La dérive est composée d’une lame en aluminium marine Alcoa Nautic-Al.5083 de 15mm d’épaisseur prise en sandwich par deux renforts de 20mm qui reçoivent un tube manchonné en acétal et alésé.

L’ensemble est réalisé dans un atelier de mécanique générale. Découpe au laser, soudures, ajustages etc…

La pièce a été réalisée sur plans d’origine, sauf la partie recevant l’axe.

Cette partie a été usinée en reprenant les côtes sur l’ancienne afin d’éviter toute erreur et d’être certains qu’elle ira se loger dans son emplacement sans aucun problème.

Avant de remonter la nouvelle dérive, l’ensemble a été poncé puis traité par deux couches de barrière époxy et deux autres couches d’antifouling pour aluminium, au cas ou, même si la dérive est isolée de toute autre partie de la coque. Deux anodes sacrificielles ont été placées en partie basse de la lame d’aluminium. L’axe monté graissé, puis sécurisé à l’aide d’une goupille.

Après des dizaines d’années de navigation, nous n’avions jamais tracé le moindre sillage en Méditerranée…

Nous tentons tout doucement de rattraper ce retard et déjà, premier point important, il fait chaud (30°) à la mi-octobre sur la Costa del Sol… 🙂

Mais avant de profiter des navigations dans le coin, c’est le temps des préparations et du grand nettoyage…

Notre premier chantier de remise à niveau d’Amuitz est terminé, il y en aura d’autres, c’est un voilier…

L’ensemble des capots de pont ouvrants sauf un, soit 9 capots… ont été démontés, les plexis enlevés et reposés comme il faut. Résultat, c’est étanche.

Le gréement longuement inspecté, le mat et les barres de flèches sont nickel, les câbles également, les sertissages semblent corrects, reste les winchs a nettoyer, notamment. Ce sera pour le prochain chantier.

Fabrication d’une nouvelle dérive…

Il fallait donc revoir l’emplacement du guindeau, guindeau qui sert quotidiennement en grand voyage. Nous avons opté pour une découpe du capot de la baille à mouillage afin d’accéder au puits à chaîne facilement. Un moulage de la partie inférieure a été réalisé afin de récupérer le jeux qui existait entre le haut du support et la partie du capot pris en sandwich.

De cette manière le guindeau travaille correctement sur un support quasiment indestructible en époxy, fixé à la baille par des renforts et joints congés avant stratification.

Pour remédier à ce problème, nous avons fait appel à un spécialiste de l’époxy en la personne de Thierry du voilier New Life qui nous a fabriqué sur mesure un renfort costaud et placé le guindeau sur le pont, proprement.

Conséquence, une grande amélioration de l’utilisation du guindeau et la chaîne qui ne bourre plus. Le guindeau est démontable facilement et la baille à mouillage reçoit au besoin une ancre supplémentaire par le gain de place obtenue en sortant le guindeau.

.

C’est fait, Amuitz est au coeur de la Thailande du sud, dans une région musulmane au fond d’une rivière ou pour y arriver, nous nous sommes échoués dans la vase à deux reprises, tout doucement…

Cela étant dit, il n’y à pas d’indications fiables, ni de cartes maritimes, seulement des tuyaux d’autres marins ayant déjà fait le parcours.

Intéressant. Un véritable chantier naval de pêcheurs, chantier dédié essentiellement au bois, la réparation et parfois même la construction d’unités de plus de 25 mètres de long.

Le jour convenu, nous sommes arrivés avec la marée montante au fond de la rivière dans la province de Satun.

Les ouvriers, pléthore, du chantier s’occupaient à mettre en place le chariot qui devait nous sortir de l’eau sur des rails, comme pour les bateaux de pêche, l’idéal. Deux plongeurs se sont assurés que les coques reposaient bien sur les sacs de sable disposés au quart de poil sur la structure, nous leurs avions envoyé les côtes du bateau par internet quelques temps avant.

Nous sommes donc au sec, dans la poussière d’un chantier et tout le monde s’active autour de nous. Ponçage, mécanique, peintures, et autres mille trucs habituels aux grands carénages.

Nous pensons rester deux semaines sur place et repartir juste avant le nouvel an chinois, car tout s’arrête…

Tout va bien à bord.

Ce n’est pas tous les jours que l’on dispose lors d’un carénage, d’une équipe technique digne de ce nom et des conditions de travail intéressantes.

En une semaine nous avons effectué:

-Sortie du bateau le 15 janvier en Thailande.

-Nettoyage de la coque en haute pression.

-A l’aide de deux et trois ouvriers:

-Ponçage de la surépaisseur d’antifouling à la flottaison, sous les jupes etc…

-Gros chantier de remplacement des CP dans les coffres avant. découpe des CP jusqu’au polyester, la partie haute du bois était affaiblie car le CP n’avait pas été bien imprégné et pas recouvert de polyester sur toute la longueur.

-Remplacement de tout ce qui n’était pas parfait, ajustement, saturation epoxy, stratification des deux faces, ajustement, pose avec joints congés, stratification sur place intérieur et extérieur, peinture epoxy bi composantes. -Une semaine de boulot réalisé de main de maître par un thaï qui s’y connaît parfaitement et bosse dur.

-Ponçage des quilles, contrôle et renforcement préventif des cuves à eau.

-Décollage des autocollants de coque au pistolet thermique.

-Ponçage des coques à l’eau et papier grain de 1000, le gelcoat à retrouvé son brillant d’antan, en attendant le polish.

-Démontage des deux safrans, remplacement des 4 bagues auto alignantes JP3 et du safran tribord qui avait un choc. (Safran neuf)

-Démontage et vérification des deux secteurs de barre et des rotules de direction (datant de 2011 elles sont OK).

-Démontage et remplacement des roulements à billes des pièces de liaison de direction (elles étaient fatiguées).

-Démontage du moteur du guindeau pour nettoyage, vérification de la corrosion externe, traitement 2 couches époxy.

-Installation d’une pompe d’amorçage diésel dans le compartiment moteur.

La première semaine se termine demain, la suite au prochain numéro.

Et oui tout à une fin, même les bonnes choses…

Deux semaines de boulot ininterrompu, avec depuis le départ des ouvriers qui nous aidé à mener à bien un carénage que nous estimons excellent.

Pour ne pas vous ennuyer avec la technique, je le ferai à une autre occasion, voici quelques photos du chantier, de Amuitz mais aussi des bateaux de pêche qui sont la très grande majorité.

.

Bimini rigide fabriqué sur moule ciment.

Un bimini c’est indispensable. Le problème c’est que la toile cuit au soleil et finit par ne plus être étanche. Nous avons voulu fabriquer un bimini rigide en polyester, répondant aux critères suivants :

![]() Ne pas alourdir les hauts du voilier, donc léger.

Ne pas alourdir les hauts du voilier, donc léger.

![]() Pouvoir monter dessus pour atteindre la Grand Voile.

Pouvoir monter dessus pour atteindre la Grand Voile.

![]() Protéger du soleil et la pluie mieux que la toile

Protéger du soleil et la pluie mieux que la toile

![]() Récupérer un max d’eau facilement.

Récupérer un max d’eau facilement.

Au Panama sur le versant des Caraïbes on ne trouve pas grand chose coté entreprises capables de travailler sur les bateaux de plaisance. Nous avons eu la chance de trouver à Linton (Puerto Lindo) un artisan qui connaît parfaitement le travail du polyester. Avec Henrique Chozas nous avons pu fabriquer un bimini rigide de 10,4 m2 qui est fixé désormais sur Amuitz. Nous avons depuis doublé la capacité des panneaux solaires et mis en place une récupération d’eau impressionnante.

Le seul souci c’est qu’il faut dessiner un plan au quart de poil, pensant aux renforts, aux angles etc etc etc. Les artisans locaux, connaissent bien le travail du polyester mais n’ont aucune connaissance du bateau de plaisance.

Il faut donc impérativement être présent à toutes les phases de la construction pour vérifier que tout correspond aux indications. Ils se trompent tout le temps, confondent les centimètres avec les pouces, les côtes aux axes avec les côtes aux bords, tout est a vérifier constamment.

Il manque toujours du matériel qu’il faut acheter d’urgence au dernier moment, car ils n’anticipent jamais. Cela dit, avec de la diplomatie, beaucoup de temps et un peu de chance, ou le contraire, on y arrive. Les fixations ont été réalisées à Panama City sur plans. Là c’est une autre musique, des pros qui savent bosser et souder l’alu mieux qu’en France à des prix autres, vous l’imaginez bien, même professionnalisme pour ce qui est du canevas avec l’équipe des voiliers installés à Panamarina.

Nous sommes RAVIS du bimini, on se demande comment on ferait sans lui !

Après avoir constaté qu’une des trois branches en inox recevant les pâles était tordue et que la pâle de rechange ne rentrait pas, il a fallu agir.

Bien entendu, cela arrive dans des endroits dépourvus de tout et notamment de moyens de mise à sec, de mécaniciens bateau et de vendeurs d’hélices… en clair entre le détroit de Torres et l’Australie.

Une fois démontée l’hélice, en apnée… on démonte l’ensemble de la Kiwiprop, ce qui est facile, contrairement aux indications techniques du constructeur. Il faut juste éviter de modifier l’angle du réglage des pâles, on ne touche pas à la vis prévue à cet effet. On range tout bien comme il faut, ressort, coupelles etc… c’est comme une mécano qu’il faudra remonter en alignant les repères, c’est facile et bien indiqué sur la notice.

La ou cela se complique, c’est de redresser la branche (120°) qui est tordue d’environ 5 millimètres facile.

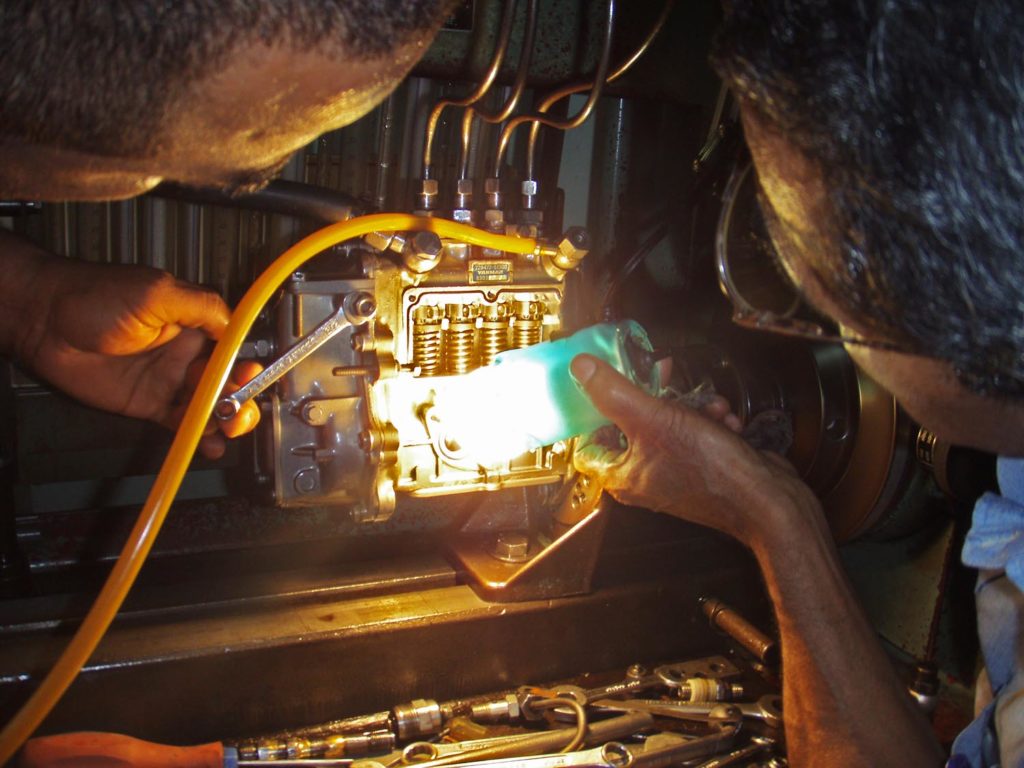

Lors de l’escale de Bali, j’ai commencé par contacter les soi disant mécanos de bateau qui sont très gentils. Par la suite, j’ai trainé dans le grand port de pêche et montré ma pièce tordue aux gens dans la rue en faisant des gestes qui expliquaient que je recherchais un atelier digne de ce nom. Je parle très mal le balinais et eux très mal le basque. En 10 minutes j’ai fini dans un atelier ou travaillaient des chinois qui parlaient très bien le mandarin.

Au beau milieu de l’atelier ou gisaient des moteurs de chalutiers et des pompes d’injection dépiautées à même le sol, se trouvait une belle presse hydraulique et des ouvriers compétents.

Un coup de pied à coulisse pour mesurer l’épaisseur des cales qu’il faudrait découper, un coup de chalumeau pour aider au redressement futur, un placement au quart de poil sous la presse, un intermédiaire en bronze pour ne pas marquer l’inox, quelques coups de presse hydraulique, mesures, test, et voilà que l’axe de la pâle retrouve son emplacement originel.

Coût de l’opération, 15 dollars US plus 1 dollar de taxi moto pour renter à bord.

Le mécano « bateau » m’a répondu deux jours plus tard qu’il fallait commander la pièce en nouvelle Zélande en payant par avance et que l’hélice pourrait être prête en moins de deux semaines. Elle était déjà montée sur son axe depuis 48 heures.

Moralité : il faut se démerder soi même.

Seconde moralité : il faut mieux avoir fait des études de mécanique générale que de philosophie.

Nous avons envoyé un lien à la société kiwiprop et obtenu une réponse venant des USA :

Hello Arocena.

Thank you for sending the link. It is a very interesting repair. This is the first time we see a repair like that done to a blade carrier, it shows human ingenuity at its best.

Did you use the Kiwiprop after the repair ? Does it work flawlessly in forward, reverse and under sail ?

Thank you again,

Cheers, Daniel Gleich Kiwiprop.us

Une fois que nous leurs avons indiqué que tout marchait correctement depuis près de 2000 milles, nous avons reçu une autre réponse, en français cette fois-ci :

« Bonjour, Merci beaucoup pour vos commentaires. Je suis content d’entendre tout est OK, après tout, votre réparation est unique en son genre. Avoir un grand voyage.

Merci encore. »

Nous venons de le faire sur le Lagoon 47.

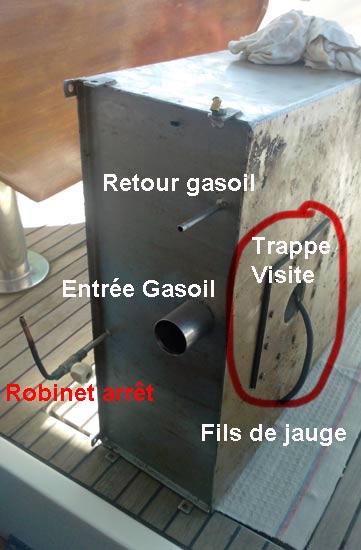

Les cuves à gasoil se trouvent dans des logements accessibles depuis les cabines arrière.

1) Vider la cabine. Démonter les vaigrages situés côté intérieur de la coque.

2) Débrancher les éclairages des liseuses.

3) Démonter les fonds en contre plaqué sur toute la longueur.

4) Une fois arrivé sur la cuve, couper le robinet de sortie de gasoil situé en bas à droite sur la coque tribord, à gauche sur la coque babord.

Dévisser les serre flex inox de l’ensemble des durit :

Prise d’air (en haut de la cuve)

Arrivée de gasoil (gros tuyau)

Retour gasoil

Sortie gasoil (après le robinet)

Retirer les durit sans les abimer ou prévoir de les remplacer en cas de problèmes.

5) Placer une durit d’environ 50cm sur la sortie gasoil pour vider dans des jerricans le plus possible le réservoir avant de le retirer.

Le réservoir en inox contient 220 litres et est assez lourd, même vide.

6) Démonter ou couper en laissant une bonne longueur pour les raccorder, les deux fils situés en haut du réservoir. Ils sont branchés sur le système de jauge.

7) Démonter les 4 ou 6 (cela dépend) vis avec une cléf de 13. Les vis fixent le réservoir au fond de leur logement. Si les écrous tournent, aller dans le coffre du cockpit pour les retenir. (il faut être deux pour cette opération).

8) Une fois tout ceci étant réalisé, on peut retirer le réservoir de son logement.

Il faut être deux pour le sortir en toute sécurité et une fois vide.

9) Ensuite il suffit de démonter la trappe de visite située au dessus du réservoir, inaccessible en place. Pleins de vis à retirer, attention à l’état du joint avant le remontage si l’on veut éviter des fuites.

Le remontage est identique au démontage, dans l’autre sens.

Pour info, les réservoirs étaient propres… Il faut compter une bonne demi journée à deux pour effectuer le démontage, nettoyage et remontage d’une cuve, si tout va bien…

.

Nous voici de nouveau à bord d’Amuitz en Nouvelle Calédonie après quelques temps passés en famille.

Amuitz nous attendait sagement à Nouméa, un peu poussiéreux à cause de l’usine de nickel qui est juste au vent du chantier.

Un sérieux nettoyage a été le bien venu avec en plus, le changement de vannes, passe coques, entretient des moteurs, vidanges diverses, nettoyage de la coque et peinture sous marine.

Une révision de la grand voile permettra dans quelques jours de se retrouver avec un voilier en ordre de marche.

Pour arriver jusqu’en Nouvelle Calédonie nous avons survolé la Russie et la Chine

avant de faire escale à Osaka au Japon. Un aéroport toujours aussi bien organisé ou l’on ne risque pas de se perdre.

Après un accueil surplace par Gaëlle et Jean Marc, et une première nuit à terre, nous voici sur le chantier de Nouméa ou nous avons retrouvé deux bateaux amis, que l’on suit, croise et retrouve avec plaisir depuis des années. « Teou » d’un côté et « Kalim » de l’autre. Deux catas construits par leurs skippers respectifs.

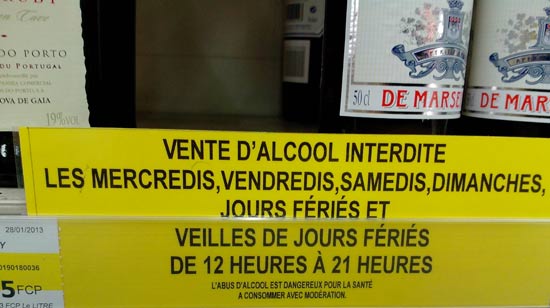

A Nouméa difficile de s’approvisionner en vin ou bière, les restrictions de jours ou les ventes sont possibles deviennent impressionnantes, voir les petits panneaux apposés dans les rayons des alcools des grandes surfaces.

Dans quelques jours nous allons réarmer Amuitz qui va être mouillé tout prés de « El chiringuito » que nous avons également retrouvé sur le plan d’eau en compagnie de « Iravera » et de « Galdu » des amis du début de voyage en 2005…

Arrayan nous a donné un coup de main pour reprendre la mer entre le mouillage et l’îlot Maître.

Tout va bien à bord.

Dans les Tuamotu au coeur de la polynésie dans un atoll existe un chantier permettant la mise au sec des voiliers. Apataki est le nom de l’atoll. Nous avons testé la sortie d’un catamaran de plus de 14 mètres.